für den Zeitraum vom 18.05.98 bis zum 12.06.98 für das Grundpraktikum des Studienganges Maschinenbau, Bereich Thermische Füge- und Trennverfahren und Umformende Fertigungsverfahren, bei der Zentralwerkstatt Dortmund-Derne der Ruhrkohle AG

In den ersten zwei Wochen meines Praktikums

war ich in der Schweißausbildungswerkstatt eingesetzt. Hier hatte

ich die Möglichkeit, die drei verschiedenen Schweißverfahren

(Gas-, Metall-Lichtbogen- und Schutzgasschweißen) sowie das Autogene

Brennschneiden erklärt zu bekommen und anschließend das jeweilige

Verfahren selbst an Übungswerkstücken anwenden zu können.

In der dritten und vierten Woche war ich dann im Bereich Stahlbau der Zentralwerkstatt

eingesetzt. Hier wurde ein neuer Förderkorb gefertigt, zu dessen Montage

zum einen umformende Fertigungsverfahren und natürlich Füge-

und Trennverfahren eingesetzt wurden. Meine hier gewonnenen Erfahrungen

möchte ich nun darlegen:

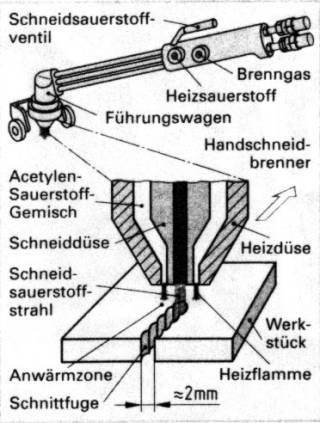

Thermisches Trennen:

Schweißen ist ein in der Technik sehr weit verbreitetes Fügeverfahren. Unter Schweißen versteht man das Vereinigen oder Beschichten von Werkstoffen in flüssigem oder plastischem Zustand unter Anwendung von Wärme oder Kraft mit oder ohne Zusatzwerkstoff. Vorteile des Schweißens sind eine freie Gestaltung und eine einfache Ausführung sowie die entstehenden dichten und hochfesten Verbindungen; nachteilig bemerkbar machen sich Gefügeänderungen in den Schweißzonen sowie Verzug oder Schrumpfung am Bauteil. Die von mir kennengelernten Schweißverfahren beschränken sich allein auf die Schmelz-Schweiß-Verfahren, bei denen meistens gleichartige Metalle an den Verbindungsstellen aufgeschmolzen und mit oder ohne Zusatzwerkstoff vereinigt werden. Schmelzschweißen läßt sich auf drei Arten realisieren:

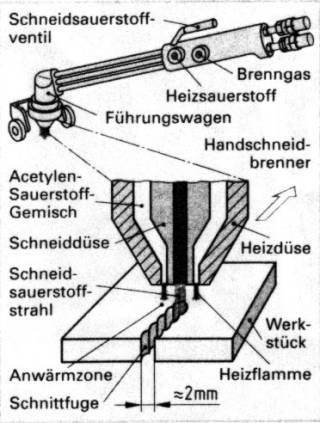

Beim Gasschmelzschweißen, auch Autogenschweißen genannt, wird der zu schweißende Werkstoff, vorwiegend unlegierte Stähle, mit einer Brenngas-Sauerstoff-Flamme als Wärmequelle zum Schmelzen gebracht. Als Brenngas wird meist Acetylen verwendet, da mit diesem Gas im Vergleich zu anderen möglichen Gasen die höchste

Flammentemperatur (2300° C) erreicht wird. Acetylengas (C2H2) wird industriell durch Einwirken von Wasser auf Kalzium-Karbit hergestellt, in Gasflaschen aus Stahl gefüllt und an den Verbraucher weitergeleitet. Acetylengas zerfällt bei einem Druck von mehr als 2 bar und gleichzeitigem Erhitzen explosionsartig in seine Bestandteile. Um dies zu vermeiden und Acetylen auch unter hohem Druck in einer Vorratsflasche in großen Mengen lagern zu können, ist deshalb ein besonderer Aufbau der Gasflaschen nötig. Acetylen wird in Stahlflaschen gelagert, die im Inneren eine feinporöse körnige Füllung von Kieselgur aufweisen. Auf dem Träger Kieselgur befindet sich Aceton, welches dem Acetylen als Lösungsmittel dient. In einer Acetylenflasche befindet sich somit kein Gas, sondern eine Acetylen-Aceton-Lösung. Aceton hat die Eigenschaft, unter großem Druck große Mengen Acetylen zu lösen und dann unter Druckabfall wieder freizusetzen. Beim Umgang mit Acetylengas sind besondere Sicherheitsregeln einzuhalten. So darf Acetylen nicht mit Kupfer in Berührung kommen , da beide Partner miteinander reagieren und Kupfer-Acetylid bilden, bei dem es sich um einen auf Reibung und Schlag sehr empfindlichen Stoff handelt, der explodieren kann. Deshalb dürfen Acetylen-Anlagen keine kupferhaltigen Bauteile über 65% Kupferanteil enthalten. Bei der Gasentnahme muß die Acetylenflasche senkrecht stehen, um so den Austritt von Aceton bei der Acetylenentnahme zu verhindern. Als weitere Sicherheitsmaßnahme ist darauf zu achten, daß die Gasentnahme pro Stunde einen bestimmten Wert nicht übersteigt, da Aceton bei der Acetylenentnahme ebenfalls mitgerissen werden könnte.

Der Schweißsauerstoff wird auch in Stahlflaschen gelagert. Auch bei diesen gelten, ebenso wie bei den Acetylenflaschen, besondere Sicherheitsregeln. Sauerstoffflaschen müssen frei von Öl und Fett gehalten werden, da dieses mit Sauerstoff explosionsartig reagieren würde. Um Sauerstoff und Acetylen, also brennbare von unbrennbaren Gasen zu unterscheiden, sind beide Flaschensorten farblich unterschiedlich gekennzeichnet.

Zum Schweißen muß der hohe Gasdruck in den Vorratsflaschen auf den Arbeitsdruck reduziert werden. Hierzu dient der Druckminderer, an dem die Möglichkeit besteht, den Arbeitsdruck abzulesen und zu verändern. Bei Einzelflaschen ist auch der Flascheninhaltsdruck ablesbar. Der Arbeitsdruck von Sauerstoff beträgt 2,5 bar, der von Acetylen 0,25-0,5 bar. Ein weiters sicherheitsrelevantes Bauteil bei einer Gasanlage ist das Rückschlagventil, das bei einem Flammenrückschlag die Gaszufuhr unterbricht und somit ein Ausbreiten der Flamme in die Zuleitung verhindert.

Die Schweißflamme wird mit Ventilen am Brenner justiert. Eine Vermischung von Brenngas und Sauerstoff geschieht nach dem Injektorprinzip. Sauerstoff reißt das Acetylen durch seinen Sog mit sich. Um eine vollständige Verbrennung zu erreichen, müßte Sauerstoff in 2,5 fach größerer Menge zum Acetylen beigemischt werden. Beim Schweißen wählt man jedoch meist ein Sauerstoff/Acetylen-Verhältnis von 1:1. Dies hat zur Folge, daß das Acetylen unvollständig verbrennt. Die hierbei entstehenden Gase Kohlendioxid und Wasserstoff bilden eine sauerstofffreie Zone. In dieser Zone wird ca. 2-4 mm vor dem Flammenkegel die höchste Temperatur von 3200°C erreicht. Um das Gas aber noch vollständig zu verbrennen, entnimmt die Flamme der Luft den nötigen Sauerstoff. Die bei dem erwähnten Mischungsverhältnis von 1:1 entstehende Flamme nennt man neutrale Flamme. Bei Gasüberschuß wird der Flammenkegel grünlich und zerflackert. Die Flamme führt freien Kohlenstoff mit, der von der Schmelze aufgenommen wird und diese versprödet. Bei dem genau entgegengesetzen Fall eines Überschusses an Sauerstoff wir der Flammenkegel kürzer und bläulicher. Das Schmelzbad nimmt aus der Flamme Sauerstoff auf, und die Schweißnaht wird dadurch ebenfalls spröde.

Die Qualität einer Gasschweißung ist maßgeblich von der Brenner- und Schweißstabführung des Schweißers abhängig. Beim Schweißen differenziert man zwei Schweißrichtungen: "nach links" und "nach rechts".

Nachlinksschweißen:

Die Flamme zeigt in Schweißrichtung. Das Schweißbad liegt dadurch außerhalb der Zone mit der höchsten Temperatur und kann dadurch klein gehalten werden. Dies ist für das Schweißen von Blechen vorteilhaft. Zudem wird bei diesem Verfahren eine höhere Schweißgeschwindigkeit ermöglicht. Der Schweißstab wird unter dem Flammenkegel mit tupfenden Bewegungen im Schmelzbad abgeschmolzen.

Der Schweißstab wird beim Gasschweißen zur Füllung der Schweißfuge abgeschmolzen. Schweißstäbe gibt es in den verschiedensten Stahlsorten und Dicken. Zum Schutz vor Korrosion sind sie verkupfert.

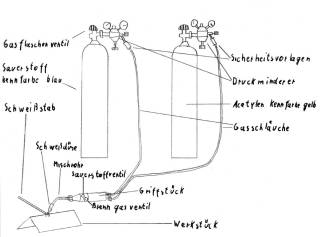

Die Leerlaufspannungen, d. h. die Spannungen der eingeschalteten Stromquelle ohne Belastung, sind aus Sicherheitsgründen begrenzt. Die Stabelektroden, die zum Schweißen benutzt werden, bestehen aus dem Kerndraht und der Umhüllung. Der Kerndraht ergibt als Zusatzwerkstoff die Schweißraupe. Die Umhüllung entwickelt beim Abschmelzen Gase, die den Lichtbogen stabilisieren, den flüssigen Werkstoffübergang und das Schmelzbad gegen die umgebende Luft abschirmen. Die abschmelzende Umhüllung schwimmt als Schlacke auf der Schweißnaht und verhindert eine schnelle Abkühlung der Schweißstelle. Dadurch werden die Schrumpfspannungen vermindert. Der Lichtbogen wird erzeugt, indem zwei unter Spannung stehende Pole eines Stromkreises, z. B. die negativ gepolte Stabelektrode und das positiv gepolte Werkstück, durch Berühren kurzgeschlossen werden. Im Berührungspunkt entstehen durch den großen Übergangswiderstand an beiden Polen hohe Temperaturen. Beim Abziehen der Elektrode vom Werkstück werden Elektronen von der Elektrode losgelöst. Sie bewegen sich unter Einfluß des elektrischen Feldes von der Elektrode (-Pol) zum Werkstück und werden dabei in der Lichtbogenstrecke stark beschleunigt. Es entsteht ein Lichtbogenplasma, in dem die Lichtbogenstrecke ionisiert wird. Dabei entstehen Temperaturen von 3600° C am Minuspol und bis zu 4200° C am Pluspol, dem Werkstück. An beiden Ansatzpunkten beginnt das Metall bei diesen Temperaturen zu schmelzen. Die Elektrode geht tropfenförmig in das Schmelzbad des Werkstückes über. Die sogenannte Blaswirkung erzeugt beim Schweißen eine Ablenkung des Lichtbogens durch den Einfluß des elektromagnetischen Feldes, das sich kreisförmig um jeden stromdurchflossenen Leiter bildet. Wenn die Elektrode senkrecht auf der Werkstücksoberfläche steht, werden die Feldlinien in der Krümmung auf der einen Seite zusammengedrängt, auf der anderen Seite jedoch auseinander gezogen. Auf der Seite mit der geringeren Feldliniendichte wird der Lichtbogen abgelenkt. Die Blaswirkung tritt hauptsächlich beim Gleichstromschweißen auf. Beim Wechselstromschweißen ist sie meist gering. Sie kann das Schweißen erschweren und teilweise sogar unterbinden. Kompensierbar ist dieser Effekt durch Korrektur des Winkels zwischen Werkstückoberfläche und Elektrode oder durch Verlegung der Polklemme am Werkstück.

Beim Schweißen selbst ist darauf zu achten, immer die richtige Stabelektrode zu wählen(Art und Durchmesser). Diese Größen werden bestimmt durch die Materialdicke, den Werkstoff und die Art des Schweißens. Das Zünden des Lichtbogens erfolgt, indem man die Elektrode kurz über das Werkstück streift. Beim Schweißen ist das Abschmelzen der Elektrode durch laufendes Nachführen so auzugleichen, daß die Lichtbogenlänge konstant bleibt, wobei die Länge des Lichtbogens dem Kerndrahtdurchmesser der Elektrode entsprechen sollte. Durch bestimmte Haltung und Führung der Stabelektrode können die Richtung und der Druck des Lichtbogens so verändert werden, daß die nachfließende Schlacke nicht in Schweißrichtung vorfließt. Erreicht das Reststück der Elektrode Schmelztemperatur, ist die gewählte Stromstärke zu groß. Kann jedoch der Lichtbogen schlecht gezündet bzw. gehalten werden, ist der Strom zu gering und es kann sich keine normale Naht ausbilden. Große Schweißfugen werden in mehren Lagen geschweißt. Die Schlacke zuvor geschweißter Lagen muß vorher entfernt werden. Breite Schweißnähte können durch eine pendelförmige Bewegung der Elektrode geschweißt werden. Auch beim Lichtbogenschweißen sind besondere Sicherheits- und Arbeitsregeln einzuhalten. Das Schweißen mit entblößten Armen und Oberkörper ist verboten, da vom Lichtbogen eine Strahlung ausgeht und zum anderen Schweißgutspritzer zu schweren Verbrennungen führen können. Beim Lichtbogenschweißen ist die Arbeitsstelle so abzuschirmen, daß die Augen anderer Personen durch den Lichtbogen nicht geschädigt werden. Das elektrische Schweißen erfordert ein Schutzschild mit Seitenschutz, das auch beim Entfernen der Schlacke getragen werden sollte.

Die Qualität einer Naht richtet sich nicht nur nach der Art des Werkstoffes und des Zusatzwerkstoffes, sondern sie hängt maßgeblich vom fachlichen Können des Schweißers ab. In bestimmten Bereichen der Industrie, z.B. dem Reaktorbau, ist eine erstklassige Qualität der Schweißnähte zu garantieren. Deshalb werden die Schweißnähte mit Prüfverfahren auf ihre Qualität untersucht. Unterschieden werden zerstörungsfreie Prüfverfahren, wie Farbeindringverfahren, Ultraschallverfahren oder Röntgen und zerstörende Prüfverfahren wie Pressen.

Umformende Fertigungsverfahren:

Beim Umformen wird der Werkstoff in eine andere geometrische Form gebracht. Dabei können auch schwierige Formen mit guter Oberflächenqualität sehr genau produziert werden. Durch das Einwirken der äußeren Kraft entstehen im Werkstück Spannungen. Diese führen letztlich dazu, daß das Werkstück seine Form ändert, also umgeformt wird. Beim Umformen ist zu unterscheiden zwischen einer elastischen Umformung sowie einer plastischen Umformung. Im ersten Fall, der sich bei geringerer Krafteinwirkung vollzieht, kommt es im Inneren durch Einwirken der verformenden Kraft zwar zu einer Gefügeänderung, diese wird aber durch das Enden der Krafteinwirkung wieder aufgehoben. Das Werkstück nimmt seinen ursprünglichen Zustand wieder ein. Bei höherer Krafteinwirkung kann das interne Metallgefüge jedoch dauerhaft verändert werden. Wenn durch die Belastung Atomlagen so verschoben werden, daß sie in den Anziehungsbereich anderer Lagen gelangen, so ist die neu entstandene Struktur stabil, und das Werkstück wurde umgeformt. Zu unterscheiden sind beim Umformen das Warmumformen und das Kaltumformen. Durch das Umformen wird das Gefüge verändert. Erwärmt man nun ein solches Werkstück, setzt die Neubildung des Gefüges erst bei einer ganz bestimmten Temperatur ein. Diese Temperatur ist für jeden Stoff spezifisch. Formt man ein Werkstück über der erwähnten Temperatur um, so werden durch die Neubildung des Gefüges die Spannungen vermindert. Dies bedeutet, daß Umformung über der genannten Temperatur wesentlich umfangreicher sein kann, ohne daß das Werkstück Risse aufweist oder bricht. Das Warmumformen reduziert auch die nötige Kraft zum Umformen, da die Festigkeit eines Stoffes mit zunehmender Temperatur abnimmt. Beim Kaltumformen sind natürlich wesentlich größere Kräfte nötig, dafür kommt es aber zu keiner Verzunderung der Oberfläche, engere Meßtoleranzen lassen sich einhalten, und die Festigkeit des Werkstückes wird erhöht, dafür verringert sich aber seine Dehnung. Zu unterscheiden sind dabei die vier verschiedenen Umformverfahren: Biegeumformen, Zugdruckumformen, Druckumformen, Zugdruckumformen, Schubumformen, wobei ich nachfolgend nur auf die von mir kennengelernten Verfahren eingehen werde.

Biegeumformen:

Beim Biegen wird das Werkstück durch Biegekräfte plastisch umgeformt. Das Verfahren wird angewandt, um Bleche, Rohre, Profile und Drähte umzuformen. Beim Biegen werden die äußeren Fasern des Werkstückes gestreckt, die inneren gestaucht, nur in der Mitte beider Schichten verbleibt eine Faser, die spannungslos bleibt und die Aufgrund dieser Eigenschaft den Namen neutrale Faser trägt. Soll die Biegeumformung durch Walzen zum Beispiel bei Blechen erreicht werden, so ist die Walzrichtung genau zu beachten, da eine spätere Belastung des Werkstückes, die nicht in Richtung der Walzrichtung erfolgt, vom Werkstück schlechter aufgenommen würde. Beim Biegen tritt je nach Werkstoff und Walzrichtung ein Rückfedern auf. Dies läßt sich dadurch erklären, daß das Werkstück beim Biegen um die Größe der elastischen Verformung zurückfedert. Hieraus ergibt sich, daß das Werkstück beim Biegen überbogen werden muß, um so das ungewünschte Rückferdern zu kompensieren. Besonders bei dickeren Profilen oder Rohren kann es an der Biegestelle durch das Strecken der äußeren und Stauchen der inneren Faser zu einer Querschnittsänderung kommen. Beim Biegeumforen sind verschieden Spielarten zu unterscheiden. Unter dem freien Biegen versteht man jedes Biegen ohne die Verwendung von Vorrichtungen oder Maschinen. Beim Gesenkbiegen wird das Werkstück durch den Biegestempel bis zum Anliegen in das Biegegesenk gebogen. Dabei lassen sich in mehreren aufeinanderfolgenden Arbeitsschritten auch schwierige Blechprofile mit einer Länge bis zu 4 Metern herstellen. Biegen läßt sich aber auch durch Walzen erreichen. Dies ist besonders dann sinnvoll, wenn z.B. Röhren aus Blechen gebogen werden sollen.

Druckumformen:

Beim Druckumformen wird das Werkstück durch Druckkräfte plastisch umgeformt. Zum Druckumformen gehören u.a. das Freiformen, das Gesenkformen und das Eindrücken. Das Freiformen wird bei der Herstellung von Einzelstücken und zum Verformen von Gesenkschmiedestücken angewandt. Beim Gesenkformen ist das Werkstück ganz oder zu einem wesentlichen Teil durch das Gesenk umschlossen, während beim Freiformen der Werkstoff beim Umformen frei fließen kann. Gesenke sind geteilte Stahlquader aus warmfestem Stahl, in die Hohlräume eingearbeitet sind, die der Form des fertigen Werkstückes entsprechen. Die Hohlform enthält meist zur Sicherheit Raum für überschüssigen Werkstoff, der als dünner Grat das fertige Werkstück umgibt. Nach dem Gesenkformen wird der Grat in anderen Arbeitsgängen mit Schneid- oder Schleif- werkzeugen entfernt. Die Gesenke unterliegen beim Gesenkformen einem starken Verschleiß und müssen deshalb häufig gewechselt werden. Die Vorteile des Gesenkformens gegenüber spanenden Verfahren liegt im geringen Werstoffverlust des Verfahrens, der relativ kurzen Fertigungszeit, der Erhöhung der Belastbarkeit des Werkstückes und der Möglichkeit, schwierige Formen mit wenig Aufwand produzieren zu können. Eindrücken ist ein Verfahren, wobei das Werkszeug an einzelnen Stellen in die Oberfläche des Werkstückes eindringt. Hierzu gehören z. B. Körnen oder Anreißen.

Scherschneiden:

Scherschneiden ist das Zerteilen von Werkstücken zwischen zwei Schneiden, die sich aneinander vorbeibewegen. Der Werkstoff wird dabei abgeschert. Scherschneiden teilt man nach dem Ablauf des Schneidens in verschieden Verfahren ein, wie z.B. Abschneiden, Ausschneiden, Beschneiden, Feinschneiden oder Stanzen. Beim Geschlossen-Schneiden ist nach dem Arbeitsgang die Schnittlinie des bearbeiteten Werkstückes in sich geschlossen, z.B. kreisförmig oder rechteckig. Beim Offen-Schneiden ist die Schnittlinie offen. Der Werkstoff wird mit Scheren zerteilt. Beim Abschneiden können mit großen Abkantpressen Bleche mit einem Durchmesser von mehr als 20 mm geschnitten werden.